生産ロスを減らすことは、企業が安定して利益を上げ続けるために欠かせません。

ムダな作業を減らすと生産効率が向上し、現場のストレスも軽減されます。

この記事では、現場で実践できる具体的な削減手法をご紹介します。

▼生産ロスの削減方法

■TPM活動を導入する

TPMは、会社全体で設備や仕事のムダをなくすために行う取り組みです。

おもに、作業者が自ら設備の点検を行う「自主保全」や、不良を未然に防ぐ「品質保全」などがあります。

このような活動を通じて、機械のトラブルやムダな時間が減らすことで、ロスの削減につなげることが可能です。

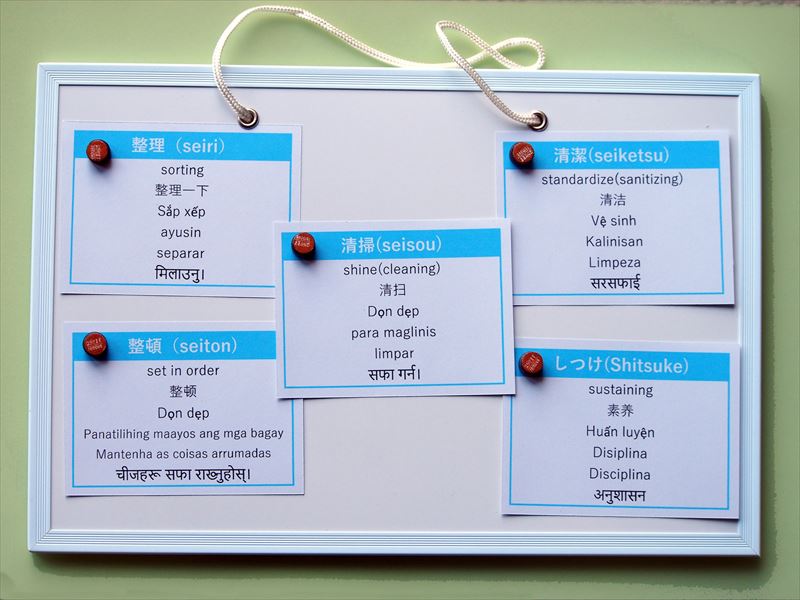

■5S活動の徹底

5Sとは「整理・整頓・清掃・清潔・しつけ」を意味し、職場環境を整えるための基本です。

職場環境を整えることは、ロス削減に直結します。

例えば、物の位置が定まっていなければ、探す時間がムダになり生産性が下がります。

一方で、ルール化された環境は作業者の動きがスムーズになり、設備トラブルも減少するでしょう。

■IT技術の活用

IT技術を活用することで、生産現場のロスを可視化し、効率的な改善につなげることが可能です。

例えば、IoTで設備の稼働状況や停止時間を把握すれば、トラブルの原因を特定しやすくなります。

また、AIによる不良品の検知や工程・在庫管理システムの導入により、ムダな作業や在庫の偏りも防げるでしょう

▼まとめ

生産ロスを減らすためには、TPM活動や5S活動・IT技術などを活用することが重要です。

従業員の参加を促し環境を整えることで、ロスを削減した効率的なものづくりができるでしょう。

塗装設備清掃を行う『株式会社プランドゥ』では、関東で搬器ファン清掃も承っております。

現場環境を清潔に保ちたい法人様は、ぜひご相談ください。